Фанера — достаточно известный материал, который используется во многих отраслях народного хозяйства, а также школьниками в моделировании и в производстве различных поделок, в особом представлении не нуждается.

Однако не все так буднично, как может показаться на первый взгляд.

- Во-первых, существует классификация этих изделий;

- Во-вторых, интересна история и технологии изготовления данного материала;

- В-третьих, даже на такой теме, оказывается, можно защищать диссертации и писать курсовые работы.

А для практического применения существуют правила выбора этого материала для покупателей и экономические выкладки в виде бизнес-планов для потенциальных производителей. Вот для того чтобы разобраться в этих «королях и капустах» и подготовлена данная инструкция, цель которой максимально осветить фанерный вопрос.

Знакомство и классификация

Фанера — это слоенка из шпона, в котором слои крепятся друг к другу с помощью специальных клеевых составов. Существует несколько классификаций данного материала.

Учитывая то, что некоторые деления имеют более технический, а другие более практический интерес, в этом разделе мы приводим базовые классификации фанеры, а уже в следующем познакомим вас с видами и их практическим использованием.

Итак, деление по материалам:

- Фанеры, произведенные из березового шпона;

- Изделия, изготовленные из других видов лиственных пород древесины;

- Фанеры из хвойных пород древесины;

- Смешанный тип, когда используются и лиственные и хвойные породы.

А также существует базовое деление по видам клея:

- С применением органического клея;

- Использование синтетики. При этом синтетика наносится:

- Методом горячего склеивания;

- Методом холодного склеивания.

Ближе к потребителю

Этот раздел будет интересен не только потребителям, но и потенциальным производителям, так как в данном разделе приводятся характеристики, к которым следует стремиться при производстве фанеры:

- О материалах подробнее. Самыми распространенными материалами для производства являются береза и сосна. Это не ущемляет права других пород дерева участвовать в процессе, но так уж исторически, технологически и финансово сложилось.

Береза — это материал, который отличается прочностью и водонепроницаемостью, приличным внешним видом. Сосна не уступает березе по многим показателям, однако учитывая наличие смол в самой древесине, область ее применения несколько сужается, но для строительства перегородок, основы полов и прочих полезных вещей такая фанера вполне подойдет.

- Как оценить изделие по внешнему виду. В принципе — достаточно просто. Поверхность фанеры ровная и гладкая. Никаких видимых дефектов: вздутий, вдавлений, наличие полостей и прочих деформаций быть не должно.

Также не допускается присутствие вкраплений другого цвета, что может говорить о нарушении технологического процесса, а следовательно, о том, что перед вами брак.

- Несколько слов о размерах. Существует градация по двум основным параметрам: по толщине и размерам листа. С размерами все просто: 1525х1525, 1220х2440, 1500х3000, 1525х3050. Все размеры даны в миллиметрах. Теперь несколько слов о толщине. Здесь производственный спектр находится в пределах 6 – 30 мм и имеет свою градацию:

- Тонкая до 9 мм фанера – это материал для мебельного производства, своеобразный конкурент ДВП (древесноволокнистой плите) и ДСП (древесностружечной плите);

- Средняя – 9-12 мм – область применения внутренние отделочные работы, такие как сборка перегородок, монтаж полов и прочее;

- Более толстая фанера для промышленного использования. Применяется в автопроизводстве и сложных технологических процессах других отраслей.

К сведению! При использовании синтетических клеевых составов материал приобретает влагостойкость, которая может быть как повышенной, так и обычной. Понятно, что цена фанеры повышенной влагостойкости будет выше.

- Марка изделия. Пожалуй, наиболее важный показатель в вопросах ценообразования. Главным действующим лицом в этой градации будет клей, который использован для производства. Существуют следующие марки фанеры:

- ФСФ – универсальные изделия, обладающие всеми заявленными качествами: прочностью, долговечностью, стойкостью к износу и прочими характеристикам;

- ФБ – фанера, которая индифферентна к агрессии внешней среды, поэтому основное ее применение наружные панели при формировании сандвич панелей и современных технологий утепления;

- ФК – аналог, который широко используется именно для внутренних отделок. В изготовлении этого вида изделий использованы клеи на натуральной основе, поэтому фанера считается полностью экологичной.

Производство – основные технологии

Технологии производства этого материала прошли свой эволюционный процесс от сложного и можно сказать золотого, до обычного и весьма прибыльного производства. Известно три основных процесса, в результате которых получалось это популярное изделие.

Итак:

- Технология применения пиловочника. В данном случае древесину распиливали на 5 мм слои, после чего слои подгонялись под единые размеры и склеивались между собой.

Сам процесс был очень трудоемким, длительным. Для рентабельности таких изделий изначально применялись только ценные породы древесины. На данное время эта технология не используется;

- Технология изготовления строганного материала. В ходе вышеуказанной эволюции появилось оборудование, которое позволяло срезать или строгать слои толщиной в 3.5 мм. Дальнейшая технология также предполагала склеивание слоев.

Основное сырье в производстве – лиственные древесные породы. В этом процессе значительно возросла скорость производства фанеры;

- Современная линия использует процесс лущения. При этом с бревна срезается или лущится шпон с толщиной от 1.2 до 1.9 мм, причем процесс лущения происходит по всей длине бревна.

Говоря обычным языком, древесное бревно разворачивается как рулон ткани. Это полотно необходимо раскроить под нужные размеры, разрезать, просушить и склеить.

Интересно знать! Единственное, что не поменялось в процессе производства фанеры, это порядок склеивания листов. При склеивании волокна идут перпендикулярно друг к другу.

Лущение — от «А, до Я»

- Как и каждое производство, процесс изготовления фанеры методом лущения состоит из нескольких операций, а именно:

- сортировка древесины по породам и складирование ее;

- операция по отделению коры (окорка бревна) и гидротермическая обработка;

- калибровка сырья по диаметру и длине;

- непосредственно лущение и рубка шпона под стандарты, сушка шпона, окончательная подгонка шпона под стандартные размеры и приготовление клея;

- сборка фанеры, прессование фанеры, окончательная обрезка и крой;

- шлифовка готовых листов и складирование готовой продукции;

- Понятно, что оборудование для изготовления фанеры это автоматизированные линии. Поэтому ниже мы приводим основные технологические процессы, которые позволяет из бревна сделать не только Буратино, но и что-то еще, более полезное;

- Процесс лущения происходит достаточно просто: вращающееся бревно и синхронно подходящий к ней нож, который рассекает ее на полотно заданных параметров;

К сведению! Шпон весьма капризный материал, склонный к образованию трещин. Для предотвращения этого процесса на станках предусмотрена специальная планка, которая прижимает раскатывающееся полотно. Она еще называется прижимной линейкой.

- Современными синхронизаторами, которые могут быть представлены гидроцилиндрами, механическими и оптическими системами, можно не только одновременно подводить нож к бревну и регулировать уровень резки, но и обеспечить достаточно высокий процент выхода товарного или «делового» шпона;

- Резка полученного шпона также происходит не вручную. В сушильной камере, в результате термического воздействия шпон теряет до 90% влаги и, выйдя из сушилки, подвергается серьезной сортировке.

Дело в том, что в процессе сушки в материале могут появиться трещины, наличие сучков также не придает материалу товарного вида. Учитывая то, что оборудование для фанеры, а вернее для сушки шпона не позволяет сушить каждый лист отдельно, то имеется вероятность выхода недосушенных листов, которые складируются отдельно и сушатся самостоятельной партией в конце цикла;

- Склеивание готового сортового шпона происходит на отдельном оборудовании строго послойно, после чего заготовка отправляется под пресс. Оборудование для прессования фанеры позволяют получить уже готовые плиты методом холодного прессования.

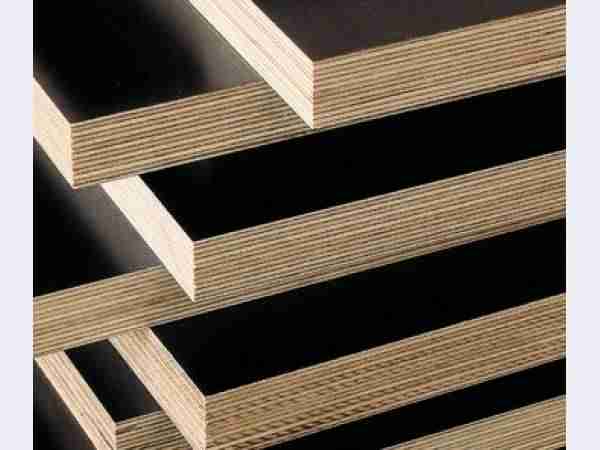

Несколько слов о ламинировании

В последнее время очень модной и востребованной стала ламинированная фанера. Она очень удобна для покупателя, так как по состоянию слоя ламината очень легко судить о качестве всей плиты.

Кроме того технологический процесс предполагает окрашивание торцов, что в свою очередь гарантирует влагостойкость и возможность многократного использования фанеры как для внутренних, так и для внешних отделочных работ и не только. Сам же процесс приготовления не отличается от вышеприведенного, за исключением того, что данные изделия не терпят брака, что требует особого контроля над технологией процесса изготовления.

От технологий к экономике

Этот раздел адресован больше тем людям, которые желают заработать на этом производстве.

Подсчитано, что для запуска полноценной линии по производству вам как минимуму понадобится следующее оборудование:

- Лущильный станок с ЦУ здесь все понятно, так как на нем находится основная нагрузка производства;

- Гильотина гидравлическая – станок, без которого внешний вид вашего товара будет скорее отпугивать, чем привлекать покупателей. Резка, особенно подгонка под нужный размер и формирование ровных краев, это ее забота;

- Машина для сращивания шпона – аварийный ликвидатор дефектов, без него не будет качества;

- Станок для проклеивания шпона – здесь все понятно;

- Пресс для холодного прессования – станок финального акта.

К сведению! Цена оборудование колеблется в коридоре от 65 до 70 тысяч североамериканских долларов. Можно найти и дешевле, но это будет уже бывшее в употреблении оборудование.

По многим представленным экономическим выкладкам и бизнес планам рентабельность предприятия по производству фанеры в среднем находится на уровне 30%, при этом окупаемость всех затрат произойдет в течение одного года.

В заключение

Желание своими руками изменить свою жизнь похвально. Возможно закупка оборудования и производство фанеры — это именно то, что вам необходимо. Видео в этой статье готово воспроизвести свое видение материала (узнайте также как своими руками соорудить из фанеры ящик для хранения овощей).