Благодаря своим техническим качествам стальная проволока относится к широко востребованным материалом. Её применяют для создания разнообразных предметов, а также как самостоятельное изделие. Важным считается её соответствие установленным техническим требованиям. Это выявляется путем проведения испытаний, которые стоит рассмотреть.

Общие сведения

Изготовление изделия заключается в постепенном снижении начального сечения катанки до установленных показателей. Сам процесс не требует большого количества времени и усилий, поэтому цена на стальную проволоку отличается доступностью.

В зависимости от сферы применения различают несколько типов изделия:

- низкоуглеродистую; кабельную луженую;

- канатную;

- стальную пружинную проволоку.

Первый вариант считается самым распространенным за счет широты сферы использования. За счет малой концентрации углерода он отличается превосходной прочностью и низкой пластичностью.

Если изделие планируется использовать в условиях повышенной влажности, его покрывают слоем цинка. Так оно не теряет своих технических характеристик со временем.

Основные положения ГОСТ

Согласно правилам, углеродистая стальная проволока без термообработки разделяется на нормальную и повышенную классы точности. Определяющим фактором здесь становится показатель сопротивления.

При этом размер погрешности зависит от диаметра сечения. Так, в изделиях до четверти миллиметра максимально допустимое отклонение составляет две сотых. А проволока 2.5 мм диаметром может иметь погрешность лишь в десятую долю миллиметра.

Следующим критерием, определяющим соответствие стальной проволоки ГОСТу, считается овальность. Показатели отклонений здесь вдвое меньше, чем погрешности в диаметре. Изделие также тестируют на сопротивляемость и относительное удлинение.

Технические требования к качеству

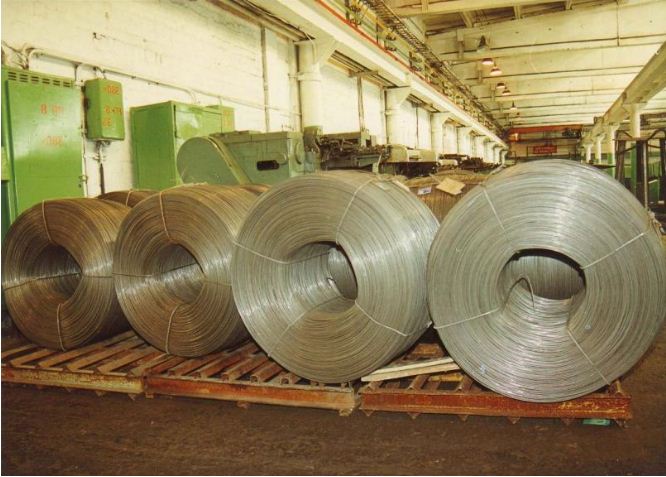

Как видно на фото, стальную проволоку допустимо изготавливать из катанки или низкоуглеродистых видов стали с четким соблюдением стандарта 1050. Если качество изделия соответствует требованиям, оно может выдержать до четырех перегибов, не теряя структуру и целостность.

На поверхности проволоки могут находиться мелкие царапинки, риски, вмятины или следы рябизны. При этом глубина внешних повреждений не может составлять больше четвертой части допустимой погрешности в диаметре.

Однако к использованию не допускается изделие, на котором обнаружены окалины, плены и трещины. Причем размеры таких дефектов не влияют на окончательное решение.

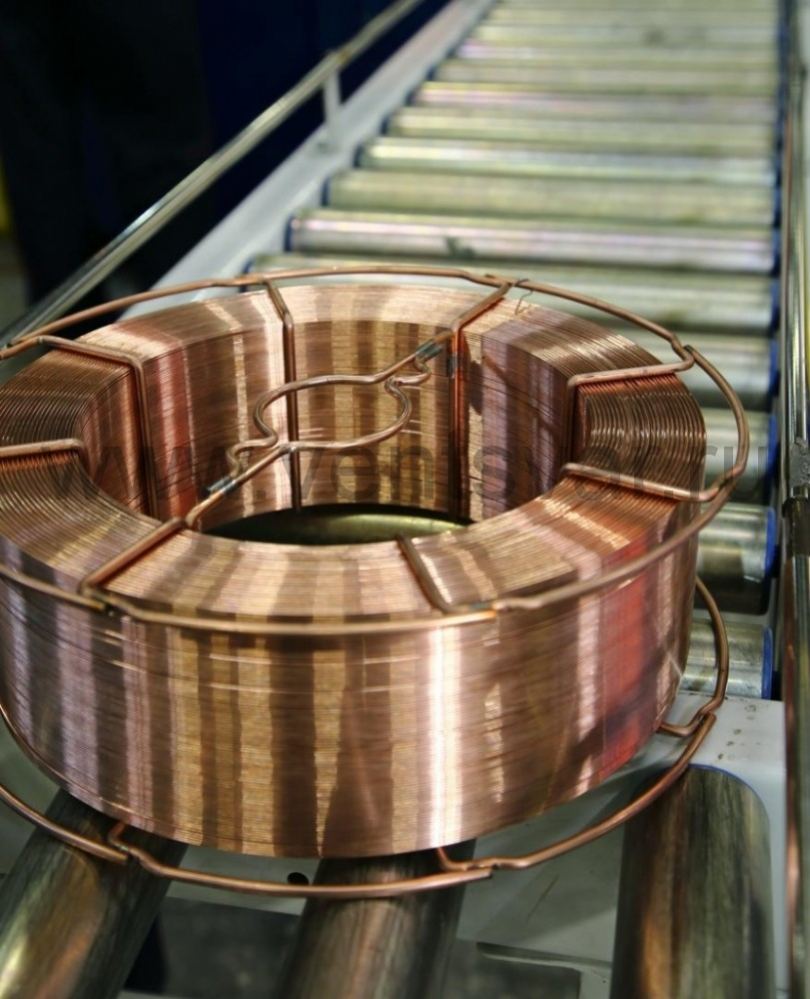

Половина показателя погрешности диаметра отводится на антикоррозийное покрытие. Оцинкованная стальная проволока допускается к пользованию при наличии белого налета, пятен и бликов при условии отсутствия влияния дефектов на эксплуатационное качество изделия.

Однако наличие темных пятен и зон без цинкового напыления на изделии автоматически делает его непригодным к использованию. То же решение будет, если налицо признаки отслоения или растрескивания антикоррозийного покрытия.

Продукция выпускается в форме катушек или мотков. Причем ряды проволоки выполнены так, чтобы их было легко размотать. Вес стальной проволоки варьируется от диаметра. Так, тяжесть одного мотка может составлять от трети килограмма до 10 кг. При наличии покрытия из цинка вес находится в пределах 1-10 кг. Максимальный показатель составляет 1500 кг.

Методы испытания стальной проволоки

Чтобы определить, пригодно ли изделие к использованию, его тестируют несколькими способами:

- сначала применяется осмотр на предмет внешних повреждений;

- затем следуют исследования на перегиб, разрыв и растяжение;

- после производится измерение на овальность.

В завершении производится взвешивание изделия и исследование антикоррозийного напыления на предмет соответствия нормам.

Особенности исследования цинкового покрытия

Критерии сплошности и равномерности можно определить путем технологии погружения в сернокислый раствор меди. Для этого поверхность испытуемого изделия протирают спиртом, а после запускают процесс на минуту.

По извлечению из раствора производится проверка на наличие покрытых медью зон, которые невозможно оттереть тампонами. Качество покрытия подтверждается отсутствием подобных участков.

Показатель поверхностной плотности объемно-газометрической или весовой методики. Первый из них предполагает помещение снятого цинкового покрытия в специальный раствор. Опыт завершается по окончанию выделения водорода, объём которого вычисляют, на основании чего делается вывод о плотности.

Второй способ требуется применения ингибированной кислоты, в которой растворяется покрытие, снятое с нескольких участков проволоки.

Общий показатель определяется путем вычисления среднего арифметического значения. Этот метод применяется реже, при необходимости в высокоточном анализе.

Подведем итоги: так как стальная проволока играет важную роль в изготовлении важных в строительстве элементов, к правилам изготовления относятся строго. Это отражено в четком определении допустимых пределов погрешности, а также количеством тестов на определение качества.

Фото проволоки стальной

https://youtu.be/VMoz9yriGg4

Также рекомендуем просмотреть: